2020年9月,由天目湖先进储能技术研究院和西门子工业软件(上海)有限公司联合主办,溧阳深水科技咨询有限公司承办,溧阳市人民政府、江苏中关村科技产业园、中国科学院物理研究所、长三角物理研究中心、《储能科学与技术》杂志协办的第一届全国先进动力电池智能制造与设计会议在江苏·溧阳举行!来自江苏卫蓝新能源电池有限公司的李永伟总经理就“固态电池产业发展对智能制造的需求预测”做了主题报告。

江苏卫蓝新能源电池有限公司总经理李永伟先生:大家下午好,刚才方志刚先生介绍了软件信息化和智能化对电池产业、新能源汽车产业和其他工业的支撑作用。而我这个报告,将从电池研发、制造直至客户服务这几个方面,预测产业对智能制造会有什么样的需求,跟大家一起来分享。我将简单地从三个方面进行分享,第一部分是介绍各个电池技术和产业发展的前景,以及它们会面临什么样的问题。然后,第二部分会介绍固态电池,包括关键材料,电芯和模组设计制造,以及我们需要解决哪些问题。第三个方面会介绍技术和产业发展对智能制造提出的要求。

我想咱们在座的可能有相当一部分人会经历了近20年的一个锂电池产业的发展。往20年前看的话,这就是一个很小的一个产业,从电池能量密度来看,镍氢电池可能是50-70Wh/Kg。那么后来从锰酸锂,磷酸铁锂到三元材料,高镍三元材料这样一个材料体系的变化。这个产业的发展,从几十亿到几百亿到几千亿,并且马上会变成万亿的产业,甚至可能还会有更大的发展空间。这个产业会对我们整个先进电池的技术发展和产业发展提供很大的空间。但是随着电池能量密度提升,安全性问题是越来越突出,尤其是在储能、动力电池和新能源汽车这方面体现的会更突出一些。那么如何解决这个问题,固态电池为改进改善电池的安全性,以及持续提升电池的能量密度提供了一个很好的技术解决方案。那么这里面最重要的是把液态电解液部分或者全部换成固态电解质,这样能够进一步提高它的安全性,以及通过引入锂金属负极提高能量密度,以及通过其他的电池设计和体系匹配,实现长寿命的综合性能。从短期来看,液态电池可以通过材料改性、化成、体系匹配和结构设计,持续提升电池性能。但是为了最终解决电池的安全性问题,以及实现更高的能量密度水平,固态电池可以通过更高的电压范围、抑制锂金属副反应、拓宽温度窗口,那么可以提供一个更好的解决方案。从中长期发展来讲,固态电池的发展空间非常大。

纵观全球,中国、韩国和日本在这个领域相对处于比较领先的研发和产业化应用的地位。同时,欧美的多家企业现在已经开始布局并建设核心技术。固态电池的技术竞争越来越激烈,尤其是随着国际上的大型汽车公司在全力介入到这个领域,这个过程对固态电池的产业发展会起到更大的推动作用。从目前整体来看这个行业发展,固态电池的发展变化,不管是聚合物固态电池、薄膜固态电池,还是硫化物固态电池和氧化物固态电池,都还能存在各种问题,还需要进一步解决。从深化角度来讲,能量密度实现350Wh/Kg以上,安全性能达到EuroCar二级水平,快充,长寿命,低成本,宽温度范围,相关的技术开发工作以及对应的工艺开发和产业应用这方面还有非常多的工作需要开展。

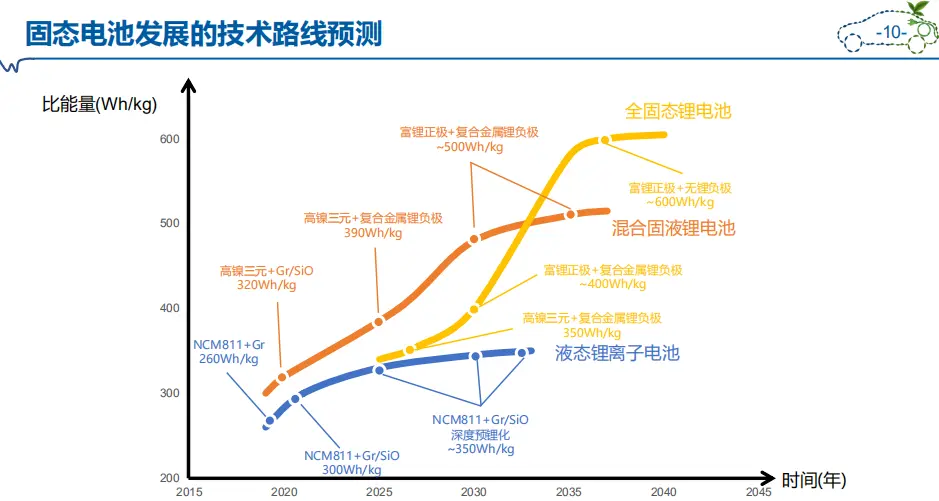

这是我们对固态电池和液态电池的发展路线的预测。从近期来看,达到350Wh/Kg对于液态电池还是有一定发展空间的。随着时间的推移,比如说2022年或2023年,固液混合电池会随着不同的材料体系不断提升能量密度。到2025年,预计全固态电池会逐步从小型的消费类电池发展到中型和大型的电池,最终能量密度可以达到500-600Wh/Kg的水平。对于固态电池,如果量产角度来看,还有一些比较关键的技术问题和产业问题没有很好解决。这里包括界面的基础科学的关键问题,包括材料和电芯的构效问题,以及性能仍需要综合优化。同时,现在还没有一个特别完善的产业基础来支撑这个产业更快的发展。为了实现量产,从设计,从开发验证到规模生产,这里面的工作还非常多。

大概在2022年左右,随着在消费电池领域已经逐步导入和应用混合固液电池,动力和储能领域也将逐步导入固液混合电池。这里更多体现的是安全性上的快速提升。全固态电池也会按照这样的路径发展,预计2023年到2024年左右消费类电池会导入全固态电池,而动力和储能领域会随之跟进到产业化的程度。

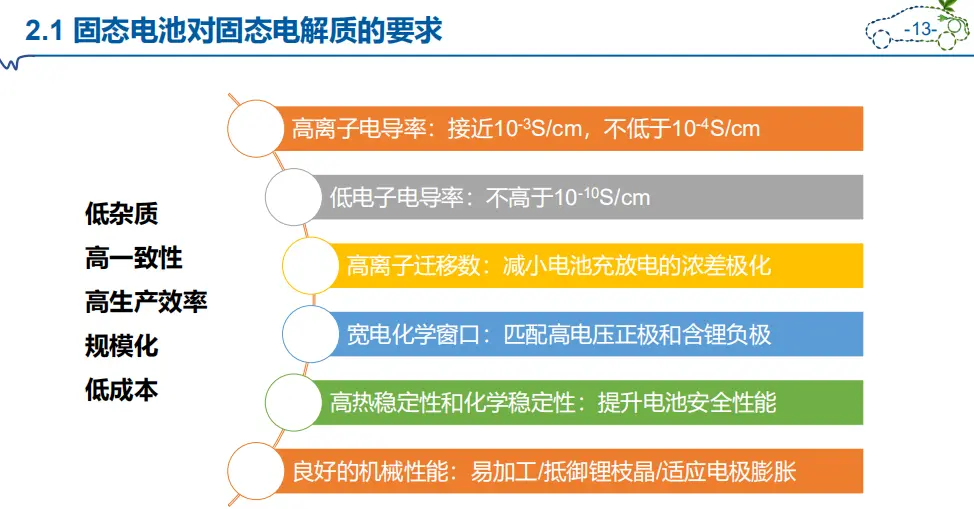

要做好一个电池,实际上受到多个层面因素的影响,我想大家都有非常深刻的体会。首先,关键材料能不能为电池提供比较稳定的性能,材料制备后能不能设计比较好的结构,把材料集成到电池里面。如何通过工业化的生产工艺来支撑。从材料发展来讲,经过这20多年,人们对材料已经有比较深刻的认知。对于关键材料的性能,比如固态电解质,包括离子电导率,电子电导率,离子迁移数,宽电化学窗口,热稳定性和化学稳定性,以及抑制锂枝晶生长所必需的良好的机械性能。

从制程来讲,要控制比较低的杂质含量,高度的一致性,一致性要通过全流程的过程质量控制,从配料和加工到最后的质量控制,整个流程要建立严格的过程质量标准,以达到最后的控制标准,同时形成规模化和低成本。经过2019和2020年的调整,整个动力电池行业已经向着大规模高集成度的方向发展。固态电池的发展会经过早期的低水平竞争,比较顺利地进入规范发展的阶段。各个体系的材料有对应的要求,其中既有优点也有缺点。固态电池不一定是单一的一种材料,它可能是几种材料体系的复合,以达到性能要求。对于正负极活性材料,我们需要对材料的整体结构,和材料表面进行对应的改性,设计电池和电极的结构。

这是我们认为可以通过原位固态化这样一个标准方法能够实现半固态和全国电池的制造的典型电极结构。中间是隔膜或者固态电解质层,和正负极构成电极结构。这是我们认为在当前固液混合阶段里面,哪些工序会有一些新的变化。结合固液混合的特点,首先材料体系会有一些新的调整。刚才谈到我对正负极的,对固态电解质的,甚至对隔膜和固态电解质膜的性能的改进,那么新材料导入之后,对分散、匀浆和极片制造的工艺就会产生新的变化。新引入的固态电解质膜,也会跟以前的隔膜和涂层隔膜有很多不同。在化成阶段里,如何通过原位聚合如引入电解液,如何实现原位固态化,这个新的工艺会提出新的挑战。

卫蓝经过两三年的开发,我们已经实现了300Wh/Kg的电池,它能够实现比较好的循环性能,尤其是45℃高温循环寿命能够超过1000圈。同时,它可以在如此高的能量密度条件下,通过针刺测试。对于硫化物体系,它也有对应的湿法和干法工艺,可以导入其他诸如烘干、压片等工序。相比现在的工艺过程还会更复杂一些。如果采用干法工艺,那么固态电解质层的导入及其加工工艺会更加复杂。新的工艺会不断涌现,工艺的开发和验证还有比较多的工作去开展。

这是今年四月份报道的三星全固态电池,质量能量密度达到400Wh/Kg,体积能量密度达到900Wh/L。这个电池从综合指标来讲,处于全球先进水平。但是这个产品涉及很多工艺问题,包括热等静压技术,干法制备电极技术,压缩转印技术等相关技术适不适合大规模生产,如何从实验室走出来,这里还需要很多工艺方面的考虑,装备的开发以及如何实现稳定的,一致性较高的生产。对于聚合物电池,同样也分为湿法和干法工艺两种,这是大家能够通过行业或者领域的进展能看得到的。

固态电池提供了比较好的前景,可以采用内串联结构。这种结构对电池从单体到模组的集成提供了更好的解决办法。电芯结构可以采用多层制备的方法,极片更加致密,对于体积能量密度会有比较大的提升。新的叠片工艺在未来的固态电池领域,会得到更大的应用。为什么这么讲呢,根据我们应用的主要电极结构,在电池的充放电过程中,卷绕或叠片各有特点。大家会更深入地分析哪种结构更适合高膨胀率的硅碳负极或者其他新负极的导入。

从电芯的包装形式以及结构来讲,随着固态电池技术的发展,也会有新的变化。由于固态电池可以提供更宽的工作温度范围,固态电池的安全设计要求会进一步简化。对箱体以及对模组的效率呢也可以进一步提升。确实B公司和C公司在这方面做了很多很好的工作,如果固态电池按照这样的方式去设计,我相信也会把能量密度进一步提高到更高的水平。我们做个简单的测算,如果300Wh/Kg的电池采用CTP的形式成组,那么它的成组效率有可能达到75%。如果采用刀片电池结构,可能会达到80%以上。如果我们能够简化冷却系统,那么成组效率有可能达到85%以上。但这里面还有很多的开发和验证工作。这是在成组工艺上,因为结构的简化和制程的简化,那么有可能让我们在模组成型这个工艺中得到流程简化,进一步降低成本。

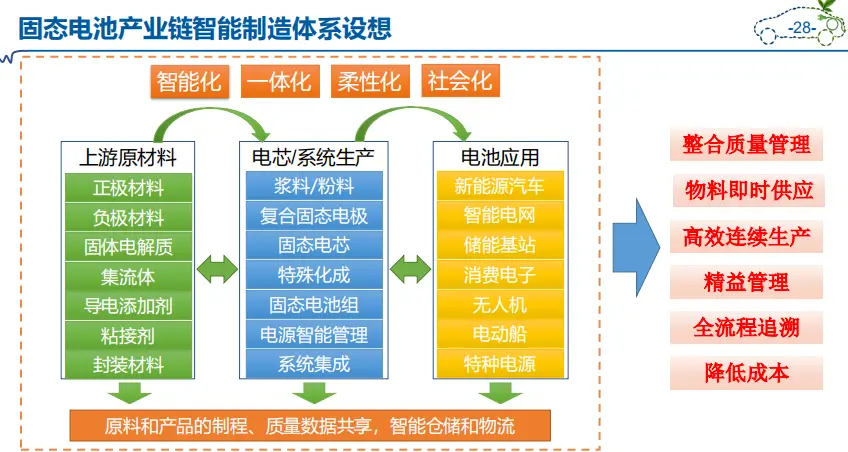

电池系统因为它的高集成度,对于未来的智能化管理和无线通讯,在模组方面也会得到更大范围的应用。那么我们下面来看一下,固态电池系统和产业发展对智能制造有什么样的需求。前面我们也看到先进电池技术的发展,已经把这个产业推进到千亿级,很快会进入万亿的规模。那么固态电池的发展应该在一个更高的起点上,全面地考虑这个产业如何去构造。固态电池产业的发展应该从上游原材料,甚至在上述电池材料的原材料,如何通过信息化,数字化,智能化来管控整个体系。材料的组织制程、MES导入和智能工厂已经做起来了。在电池行业,它应该成为新建的动力工厂正在普遍应用的技术。在业务端,如果我们把电池技术和相关的物料信息,生产制造信息,质量信息,物流信息,能够为下游的客户形成很好的链接,对于下游客户的支撑将发挥很好的作用。同样,作为电池行业,对于上游材料的要求,如果也能建立智能制造的生态系统,那么对于这个行业发展会起到积极的推动作用。这里主要涉及原料和产品的制程,生产制造的质量数据,以及智能仓储和物流。最终整合质量管理、物料即时供应,实现高效的连续生产,把敬意管理、全流程和降低成本跟整个生产流程结合起来。

固态电池也好,其他新型电池也好,在有了比较好的材料体系设计和结构设计之后,要通过工艺把它做起来。那么每个工艺必须分析工艺目标,以及需要什么样的工艺条件和什么样的工艺装备去支撑这个方面去发展。我们简单举几个例子,比如说在固态电池领域,未来有可能应用的,比如电极干法混料技术。对于这个工艺因素的分析,就需要在研发过程和开发过程里面去落实。比如干电极技术,也可能导入进来。比如热复合技术,需要结合电池的制程,以及过程和最终的性能要去开发和落实。

未来能不能基于历史数据,通过机器学习、数字仿真和优化,再加上策略控制系统把AI的相关技术跟整个生产和装备比较好地结合起来,然后通过数字虚拟涂布机完成闭环的不断优化,最终的目标是实现我们在生产过程里面对单工序的智能化控制和智能化管理。这样对单工序的PPK和智能制程能力会有大的提升。我在这里举一个例子,这是卫蓝基于西门子的平台与天目湖研究院合作打造了一个智能工厂的MES控制系统。这个系统和其他公司的系统有一些不同,除了正常的生产计划、过程管理和质量管理以外,它对安全管理,对能源消耗,对成本,对基于工厂层面的整个信息化管理也都明确地提出来了。包括我们刚才讲到的单工序的智能化研发,这个工作现在已经启动,有一些比较好的结果。

这是数字孪生的车间主要系统,刚才方志刚先生已经讲过了,我就不做具体介绍了。那么从我们整体的研发体系以及未来的产业发展上,我们希望能够从研发阶段构建以数字化为基础,让实验试制和数字化的模拟仿真比较好地结合起来。在制造环节输出产品设计之后,能够在制造环节通过MES和DTW与客户的信息交互形成一个良性的互动。另外,站在整个行业的产业链和电池产品的全生命周期管理的角度,形成全闭环的产品信息的追溯和数字共享。在未来,随着半固态电池和全固态电池的发展,我们相信会从目前的现有装备占据80%左右,慢慢过渡到未来的大约80%的新技术和新工艺会导入固态电池产业。那么这个目标还需要数字化和智能化技术起到非常强的支撑作用。同时结合先进测试和失效分析技术,最终达到下一代工业4.0锂电池产业链的发展方向。未来我们会面向更高能量密度、更安全、更强的续航里程,更好地面向应用场景去开发我们的工作。